Одним из направлений деятельности нашей компании является ремонт и изготовление экструзионных фильер. Изготовление фильер мы рассмотрим немного позднее. В этой статье мы расскажем как мы чиним изношенные и пофрежденнные фильеры, что можно починить а что уже нет и покажем некоторые фотоматериалы.

1. Какие фильеры мы восстанавливаем?

Чаще всего к нам в ремонт поступают 2 вида фильер - от выдувных экструдеров и плоскощелевые. Несмотря на схожие материалы из которых они изготовлены и тип гальванического покрытиия, это совершенно разные изделия в разрезе их ремонта.

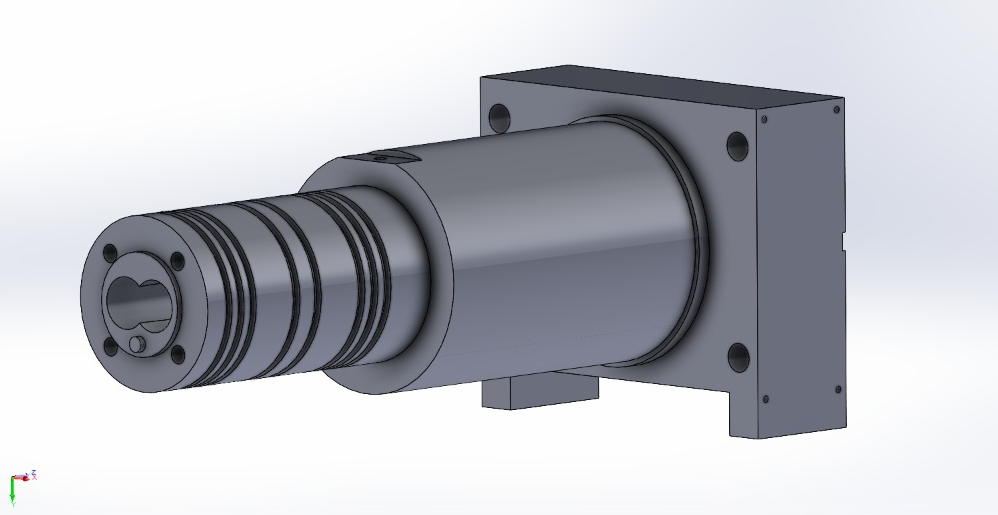

Выдувные фильеры чаще всего используются для производства ПВД/ПНД пленок различной ширины и толщины. В зависимости от типа бывают одно и многослойные фильеры.

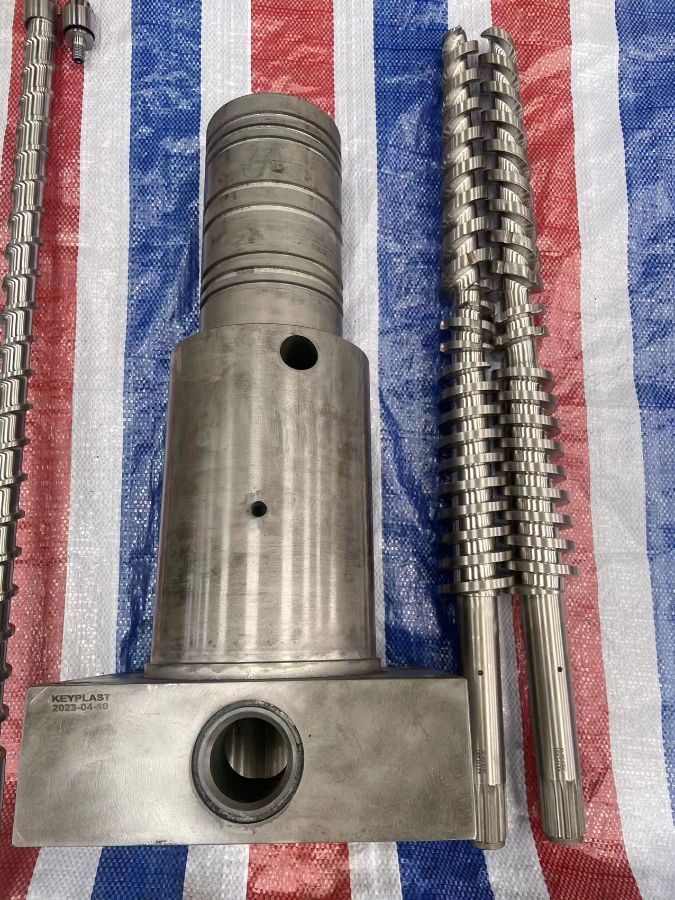

Основной износ в таких фильерах приходится на формующие поверхности - дорн и матрицу. В более тяжелых слуяаях изнашиваются распределители и колонны.

Основной задачей при ремонте является восстановление изначальных геометрических параметров а только уже затем замена гальванического покрытия. Поскольку все детали таких фильер круглые, то качественное восстановление геометрии деталей возможно только на вращении с применяемыми уже методиками механической обработки (токарная, шлифовальная итд).

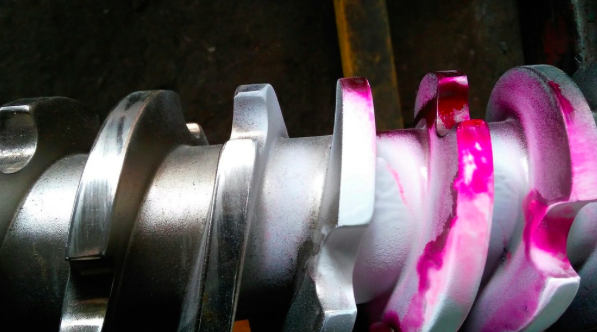

На фото показан пример подготовки матрицы к повторному нанесению гальванического покрытия

Также очень важным является соблюдение точных допусков при выполнении механической обработки. Так как круглые фильеры не имеют возможности регулировки отдельных участков формующих поверхностей.

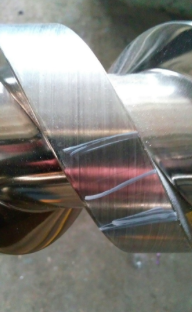

Плоскощелевые фильеры поступают к нам в основном с повреждениями формующих губок, дорнов и гидроаккумуляторов. Ремонт таких фильер чаще всего включает в себя фрезерную обработку, шлифовку и полировку. Основной задачей как и с круглыми является восстановление геометрических параметров детали. Сложность этого этапа заключается в большх размерах и весах деталей. Не каждый станок способен вместить на себя деталь длиной к примеру 2,5 метра. Наши мощности позволяют обрабатывать такие плоскости.

Вторая сложность при восстановлении плоскощелевых фильер это большие объемы сварочных работ. Чаще всего применяется лазерная сварка и ручная обработка. На одной плоскости может быть до 50-70 мест, которые требуют наплавки и шлифовки. На фото пример такого этапа.

По этой причине срок ремонта таких фильер часто составляет 4-5 месяцев. Что обосновано большой разницей в стоимости ремонта и покупки новой фильеры.

В следующей статье мы расскажем о подготовке деталей под гальванические работы и типы гальванического покрытия.