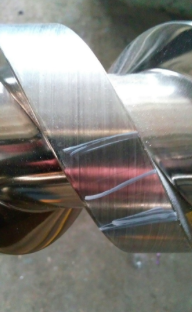

На нашу производственную площадку поступила шнековая пара с локальными трещинами по телу шнека. Ниже можно более подробно ознакомится с требованиями заказчика и перечнем выполняемых работ.

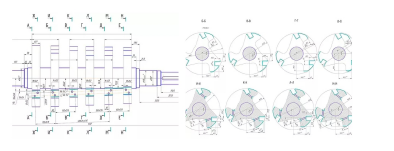

Выполнена дефектовка шнековой пары экструдера Mikrosan MCV 110/22D

Требования при выполнении ремонта :

1. Провести дефектовку, анализ методов устранения дефектов.

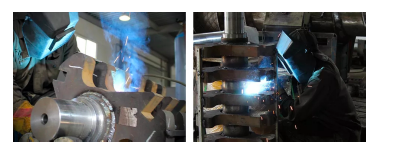

2. Заварить все имеющиеся трещины на шнеках, обеспечив отсутствие при ремонте и при дальнейшей эксплуатации образование микотрещин.

3. Устранить разгарную сетку на наконечниках и в зоне выдавливания шнеков.

4. Восстановить геометрию и защитный слой наконечников и витков шнеков.

5. Обеспечить плавные переходы от зоны выдавливания шнеков к наконечникам.

6. Восстановление защитного слоя путем наплавки высокопрочной стали.

7. После устранения трещин необходимо провести опрессовку шнеков давлением не менее 14 бар.

8. После проведенного ремонта наполнить полости темперирования шнеков дистиллированной водой в объеме 50% от общего объема. Обеспечить герметичность, установив резьбовые заглушки шнеков.

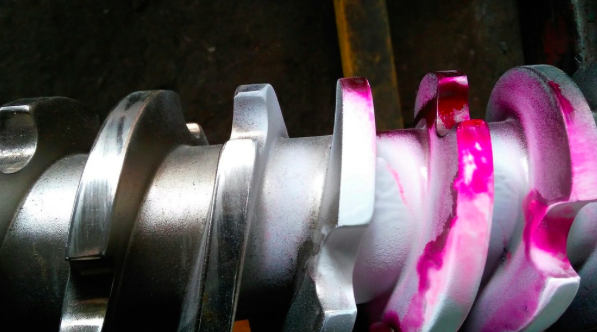

По итогу осмотра шнековой пары выявлены следующие повреждения:

1. Обнаружены трещины на витках шнека(около 10), а так же на теле шнека(6 трещин) в межвитковой части.

2. Коррозия на витках шнека

3. Твердость внутреннего диаметра гильзы составляет 68-72 HRC(сделано 6 промеров)

4. Твердость витков шнеков 68-72 HRC (сделано 6 промеров)

5. Твердость тела шнеков 68-72 HRC (сделано 6 промеров)

Результаты дефектовки шнековой пары Microsan 110/22d.

Трещины, образовавшиеся на теле шнеков, возникли вследствие неправильной технологии при изготовлении шнеков. Твердость хромированной поверхности превысило 62 ед, что и привело к деформации поверхности.