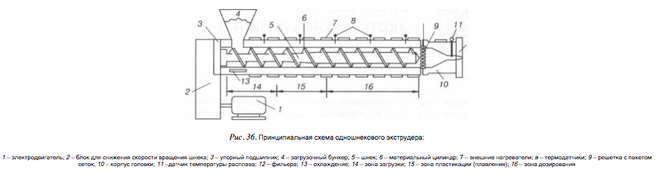

Основным рабочим узлом экструдера является материальный цилиндр (6) и вращающийся шнек (5). Привод шнека осуществляется отэлектродвигателя (1) постоянного или переменного тока с регулируемой скоростью вращения. Между электродвигателем и шнеком устанавливается блок (2) для снижения скорости вращения шнека в допустимых пределах и обеспечения на валу шнека необходимого значения крутящего момента. Понижение скорости вращения шнека может осуществляться с помощью ременной передачи и редуктора с косозубой передачей. Шнек опирается на упорный подшипник (J), воспринимающий осевую составляющую сил, возникающих от развиваемого при работе давления. Эта сила может достигать нескольких тонн в зависимости от размера шнека и давления на входе в головку. По величине осевой силы (если на экструдере установлен соответствующий датчик) можно судить о давлении перед входом в головку.

Основное условие продвижения материала по каналу шнека — максимальное трение о поверхность цилиндра и минимальное по поверхности шнека. Если материал будет прилипать к поверхности шнека, то выход его из экструдера прекратится [5].

Чаще всего цилиндр имеет гладкую внутреннюю поверхность, но известны и другие конструкции, например, с мелкими пазами или с винтовой нарезкой, отличной от нарезки шнека. Основное их назначение увеличить трение о поверхность цилиндра и снизить максимальные пики давления.

Шнек может разрушиться вследствие многократного изгиба, к которому приводит его плохое центрирование с цилиндром. Наиболее часто разрушение происходит в зоне загрузки шнека, где площадь поперечного сечения с точки зрения прочности минимальна и где возникает самый высокий локальный крутящий момент. Например, во время запуска экструдера нагреватели цилиндра должны быть включены, и машина должна выдерживаться при рабочей температуре в течение нескольких часов в зависимости от ее размера. Этот период теплового прогрева позволит расплавить полимерный материал в цилиндре до вязкости, близкой к наблюдаемой во время процесса. Когда шнек начнет вращаться, нагрузка на двигатель и крутящий момент на шнеке будут близки к нормальным значениям. Однако если экструдер не прогреть достаточно долго, то вязкость материала при «холодном пуске» двигателя может быть еще очень высокой. Если двигатель достаточно большой, или материал, из которого изготовлен шнек, не согласован с характеристиками передачи, то крутящий момент в зоне загрузки шнека может вызвать такое напряжение на скручивание, которое превысит допускаемое напряжение, что станет причиной разрушения шнека. Когда конструкционный материал шнека соответствует характеристикам передачи привода, при превышении допустимой нагрузки на двигатель контроллер машины выключит двигатель. Во многих случаях шнек сможет выдержать несколько таких холодных пусков, прежде чем разрушиться.

Выбор конструкционного материала шнека достаточно критичен для обеспечения необходимой прочности при неблагоприятных обстоятельствах типа холодного пуска экструдера. Кроме того, материал имеет приемлемую стоимость. Выбор материала шнека зависит от размера и мощности двигателя, максимальной скорости вращения шнека при номинальной скорости вращения двигателя, глубины канала в зоне загрузки.

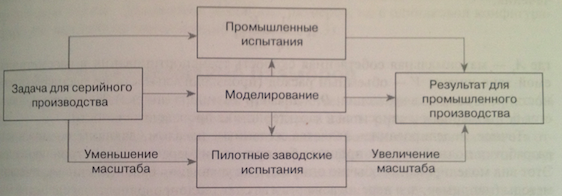

При моделировании дизайна шнеков существуют определенные ограничения. Идеальным вариантом моделирования был бы точный прогноз конфигурации шнека (в том числе, всех материалов и размерных характеристик) для заданного процесса, а также возможность рассчитать ожидаемые условия переработки, используя параметры процесса. Но эти соотношения являются очень сложными, и такой вид комплексной модели не существует.

Идеальным вариантом для модели, позволяющей представить чисто математическую конструкцию шнека,был бы прямой путь направо, см на рис.

Однако на практике, как правило, требуется проведение испытаний. Моделирование не в состоянии имитировать весь процесс, но это полезная одготовка для производстенных испытаний. Оно может служить для определения некоторых деталей или зон шнека, с тем чтобы избежать худшего результата.

Во многих случаях невозможно точно предсказать, как именно будет вести себя конечный продукт в конкретной шнековой машине для конкретной производственной операции или операции модификации.

Перед тем как начать изготовление экструдера или скомпоновать его на промышленном уровне, обычно проводят испытания в меньшем масштабе. Моделирование может помочь этому процессу. Уменьшение масштаба используется в начале для того, чтобы решить, на каком уровне должны проводиться "миниатюрные" испытания.