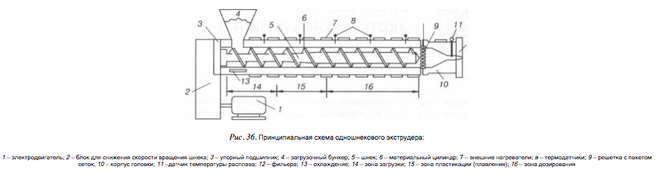

Основным рабочим узлом экструдера является материальный цилиндр (6) и вращающийся шнек (5). Привод шнека осуществляется отэлектродвигателя (1) постоянного или переменного тока с регулируемой скоростью вращения. Между электродвигателем и шнеком устанавливается блок (2) для снижения скорости вращения шнека в допустимых пределах и обеспечения на валу шнека необходимого значения крутящего момента. Понижение скорости вращения шнека может осуществляться с помощью ременной передачи и редуктора с косозубой передачей. Шнек опирается на упорный подшипник (J), воспринимающий осевую составляющую сил, возникающих от развиваемого при работе давления. Эта сила может достигать нескольких тонн в зависимости от размера шнека и давления на входе в головку. По величине осевой силы (если на экструдере установлен соответствующий датчик) можно судить о давлении перед входом в головку.

Основное условие продвижения материала по каналу шнека — максимальное трение о поверхность цилиндра и минимальное по поверхности шнека. Если материал будет прилипать к поверхности шнека, то выход его из экструдера прекратится [5].

Чаще всего цилиндр имеет гладкую внутреннюю поверхность, но известны и другие конструкции, например, с мелкими пазами или с винтовой нарезкой, отличной от нарезки шнека. Основное их назначение увеличить трение о поверхность цилиндра и снизить максимальные пики давления.