В нашей ежедневной работе мы часто сталкиваемся с необходимостью пояснять нашим заказчикам некоторые базовые основы производства шнековых пар. Это требуется по причине того, что нередко, клиенты приходят к нам с полным незнанием либо неправильным пониманием того, как этот узел сделан, какие требование к нему применяются и для чего осуществляется тот или иной технологический процесс.

Одним из наиболее часто задаваемых вопросов является - тип упрочнения шнековой пары.

Ниже приведем лишь некоторые, самые частые, вопросы от наших заказчиков

- а ваши шнековые пары бронированные?

- а вы делаете шнековые пары из биметалла?

- а можно ли сделать шнек максимально твердым? Как вариант трубу или обе детали.

Есть и другие вопросы. Описали наиболее часто задаваемые.

Для того, чтобы подробно ответить на вышеуказанные цитаты, немного расскажем о методиках упрочнения шнековых пар, типах упрочнения и применимости того или иного метода к определенным техническим задачам.

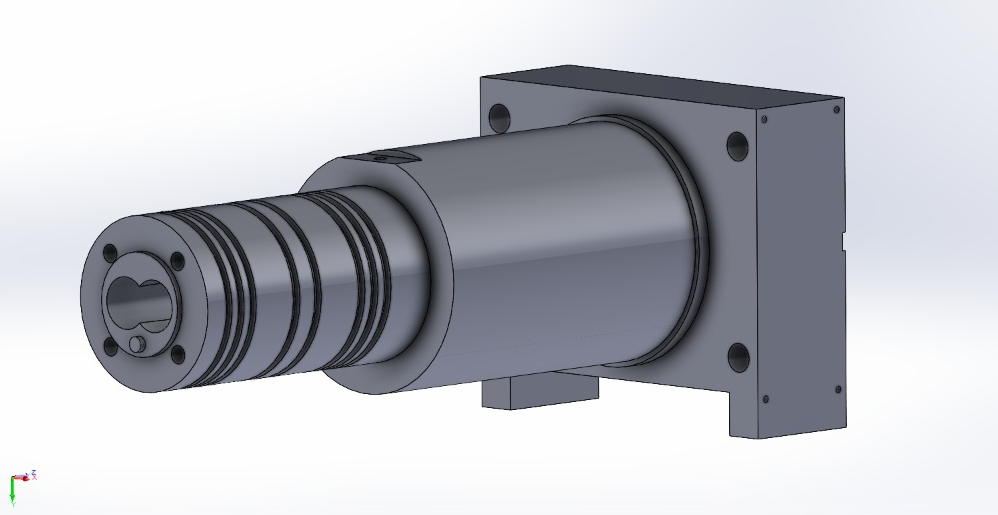

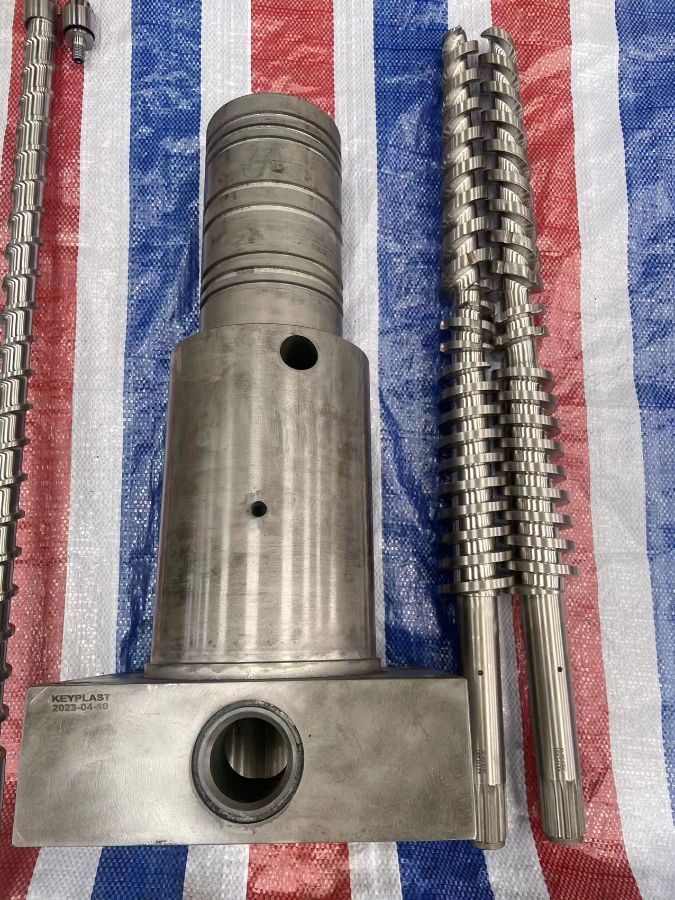

Как уже писали ранее, стандартная методика производства шнековых пар примерно одинакова во всем мире, что логично. Разница только в стоимости и качестве.

Методика упрочнения шнековых пар, соответственно также примерно везде одинакова.

Начнем с самой распространеннной.

Азотация (азотирование) . Это технологический процесс химико-термической обработки, при которой поверхность различных металлов или сплавов насыщают азотом в специальной азотирующей среде. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и приобретает повышенную коррозионную стойкость и высочайшую микротвёрдость. По микротвёрдости азотирование уступает только борированию, в то же время незначительно превосходя цементацию и нитроцементацию.

Не вдаваясь в технические подробности, отметим, что это наиболее массовый и недорогой способ упрочнения углеродистых сталей. Он имеет плюсы и минусы. К плюсам можно отнести - недорогая технология, высокая твердость поверхности, сжатые сроки процесса. Минусы - сравнительно неглубокий слой с заданной паспортной твердостью (0,3-1 мм), относительная хрупкость, более сложная технология ремонта деталей после износа, необходимость специального дорогостоящего оборудования и квалификации сотрудников.

Указанный метод успешно применяется всеми производителями, выпускающими шнековые пары. Ресурс шнековой пары во многом зависит как раз от качества этого этапа. Чем глубже азотация, при этом без перекалки, тем дольше прослужит деталь.

80% шнековых пар изготавливаются по этой технологии.

Для каких техпроцессов приемлема шнековая пара с обычным азотированием?

- переработка первичных материалов

- переработка среднезагрязненного вторичного сырья, без вкраплений металла и минеральных частиц (камней).

- переработка сильнозагразненного сырья в составле многокаскадных линий на втором либом третьем каскаде.

Где не стоит применять азотированные шнековые пары?

- переработка химически агрессивных материалов (фторкаучуки, пироксиды)

- переработка стеклонаполненных материалов

- переработка с режимами работвы выше 300С.

В таких техпроцессах разумнее применять так называемые биметаллические шнековые пары.

Упрочнение шнековой пары твердым металлом (технология биметалл).

Данная методика упрочнения шнековых пар появилась сравнительно недавно. Связана она с тем, что в мире все большее значение обретает переработка вторичных полимеров. Как правило сырье сильно загрязненное , с примесями металлических частиц и абразивов даже после мойки.

Постепенно эта технология распространилась и на остальные области экструзии.

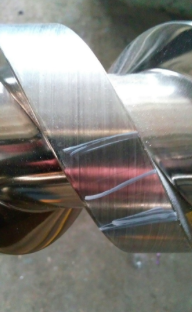

Основное отличие этой технологии от азотирования - применение двух разных по составу металлов на одной детали и методика их совмещения.

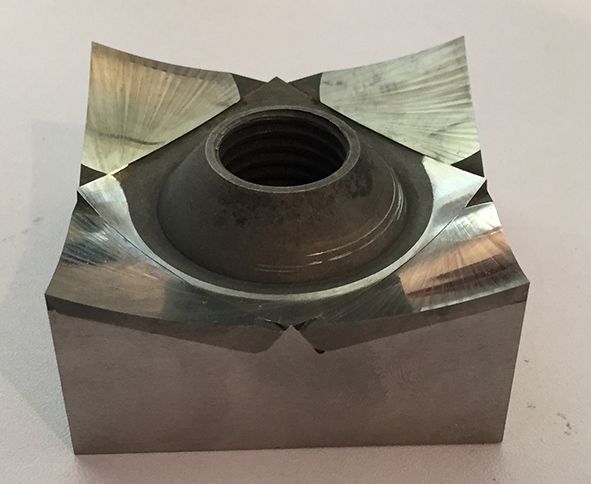

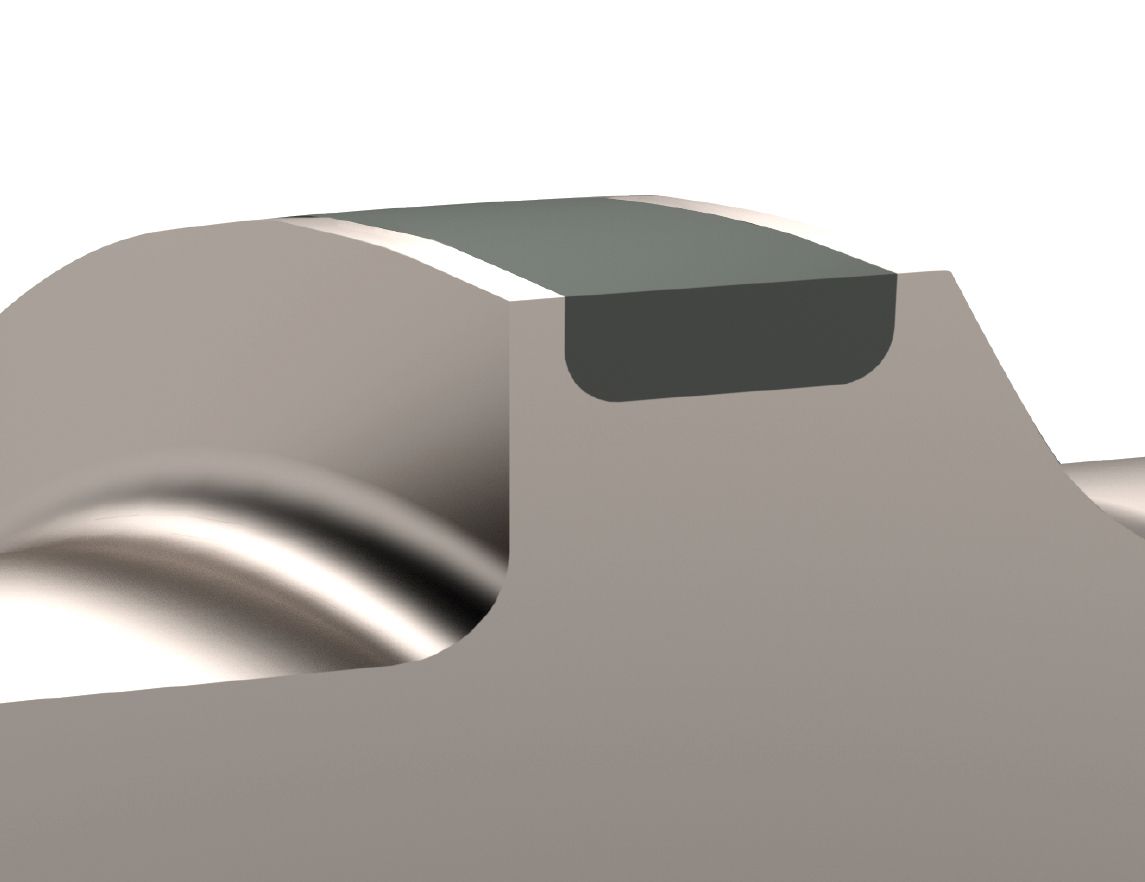

Для улучшения противоизносных свойств шнековой пары применяют карбид-вольфрамовые сплавы (общая группа материалов). Основная проблема в том, что сам по себе карбид-вольфрамовый сплав, обладая отличными свойствами по сопротивлению износу и ударам, имеет достаточно хрупкую структуру и очень труден в мехобработке. Его не обработать теми инструментами, которыми можно обработать шнековую пару до азотирования. Именно поэтому этими материалами упрочняют только самые кромки деталей с минимальными припусками на обработку.

Второй проблемой является совместимость металла т.н. "тела" шнека и твердого сплава. Имея различную кристаллическую решетку и химический состав, эти материалы очень трудно совместимы при работе в шнековой паре. Одно дело установить твердосплав на нож или ковш, где он всегда холодный. Другое дело на шнек, которые нагревается и охлаждается (следовательно расширяется и сжимается) по много раз в год. Имея разное поверхностное натяжение, эти материалы при первом же нагреве и охлаждении просто отлетят друг от друга.

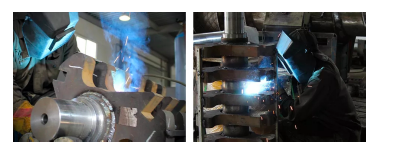

По этой причине для прочной установки твердосплавного упрочняющего материала применяют различные технологии

- газопламенное нанесение

- порошковое нанесение

- запатентованные композиции для связующего эффекта

Так или иначе для гарантированного и качественного нансения твердосплава на шнек требуется довольно дорогостоящее оборудование, специальные материалы и высокий уровень квалификации персонала.

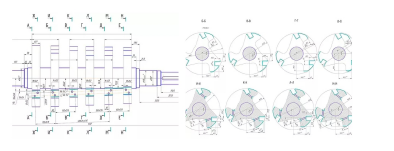

В зависимости от нагрузки по техзаданию, применяют более 5 видов нанесения упрочняющего материала на шнек либо шнековую пару

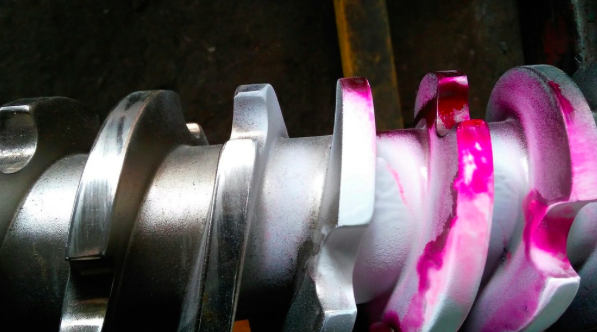

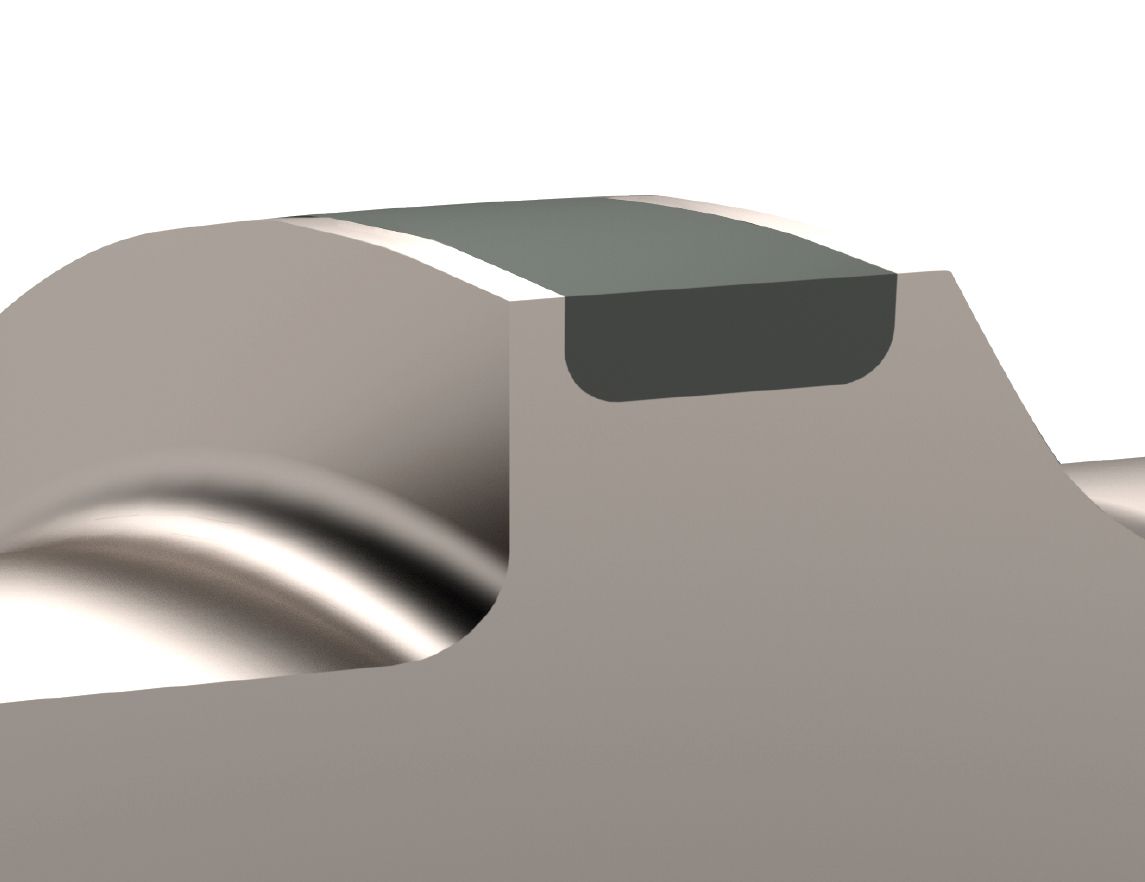

- нанесение на кромку гребня П образно

- нанесение на кромку гребня Г образно

- нанесение на кромку шнека Y образно

Один из вариантов мы применяем при ремонтах.

Также упрочнено может быть и тело шнека (в редких случаях и материальный цилиндр изнутри). Такие шнековые пары применяются для работы в самых тяжелых условиях.

На картинке показан один из вариантов нанесения упрочняющего материала (Y образный).

Стоит отметить, что стоимость шнековых пар с биметаллическим покрытием на 25-30% выше чем аналогичной азотированной.

Поэтому стоит оценить целесообразность закупки применительно к Вашим техническим условиям.

Где имеет смысл применять биметаллические шнековые пары?

- переработка химически агрессивных материалов (фторкаучуки, пироксиды)

- переработка стеклонаполненных материалов с наполнением до 40%

- переработка с режимами работвы выше 300С.

- изготовление меловых концентратов

- полимерпесчаная технология

Кроме указанных типов упрочнения менее распространенными являются

- покрытие шнеков и материального цилиндра керамическим слоем. Это очень дорогостоящая технология. И шнековая пара с таким покрытием очень хрупкая. Применяется только в редких, скорее исключительных случаях.

- изготовление шнековой пары из специальных химический стойких марок сталей (Alloy 301/ VDM Alloy 301/ Nickel 9304 Al/ Duranickel 301/ UNS N03301). Такие шнековые пары изготавливаются только по специальному заказу. Указанные марки сталей недоступны в РФ.

Мы кратко рассказали Вам о самых частых методиках упрочнения шнековых пар. Очень надеемся, что данный материал поможет Вам сделать правильный выбор, не попасться в руки мошенников и не переплатить довольно приличные суммы за ненужные характеристики.

:format(png)/32b795b2d2fd783.s.siteapi.org/img/21212d7324b66bdb97410645972f0132e130b948.png)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/56249d013fb26b16ce713db404a85a798eaa63a0.png)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/c8f16bb0b1581784640a7ddd95079a879273b325.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/8a9a9291b726e541667ea1e998e4c1cff2d0de8d.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/2d73ca19706c5738f9390f428df201b6ac1e53d4.png)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/20eb5f3ec99b0808ae5afedb4a55ce980db4bf67.png)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/f573f729ea529c949c7424a189bff6b853cb6e4a.png)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/e7a60646bb5e57b91443efc00791bd9bd6ed9c5b.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/f5ea79b0cfb9761834d292af9b8a30bb99143f31.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/0efd4ca29bfd55a2abab3e4b51f157c14543e233.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/13fe4230bd874864c3023cf8bf0324c8e20e6c82.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/b17b7eee8de5816e3b39184ebc5d78f557c6e93c.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/9c27ae6bdc92ac459478c2e61839be06ec980237.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/487e2ee6be70f5ddf38b3be3e3e7869bb0957596.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/3bb3fdaef976a4a2589e66697554d98ee8a0b196.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/96a827e99f40b0d3e60f198a863b60ec6df4b4d2.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/e8e4f7d644544a52fc2c5d839ae459b298c75165.png)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/be38bfc96b838f801a7db8aac02019ac9d4bfdf4.jpg)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/53b2c37bf67202d5cceaf852d0f264249baf7d52.jpg)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/df38903ff9404d905643fbab0ee0913c2ed30c8d.JPG)

:format(png)/32b795b2d2fd783.s.siteapi.org/img/42820fb90e56db510b09e21f1f7f8dc9cf0394f2.jpg)